Галерея

Метод Молекулярного Наслаивания (МН), или зарубежный аналог Atomic Layer Deposition (ALD), – это химический метод нанесения тонких пленок веществ на подложку из газовой фазы. Химическая сборка вещества осуществляется путем многократного чередования двух или нескольких реакций, которые в определенной заданной последовательности проводятся на поверхности подложки. Важнейшим отличительным признаком данного метода является саморегуляция процесса: взаимодействие каждого из газообразных реагентов с поверхностью подложки приводит к образованию новых структурных единиц, химически связанных с поверхностью подложки. Результатом одного цикла поочередной раздельной обработки газообразными реагентами (например, парами триметилалюминия и воды) является образование на поверхности подложки монослоя синтезируемого соединения (например, Al2O3). Толщина синтезируемого слоя при этом определяется количеством циклов таких реакций, а природа синтезируемого вещества – химическим составом реагентов.

Методом МН - ALD можно покрывать подложки сложной формы и большой поверхности однородным по толщине слоем синтезируемого вещества, что является его уникальным отличием от всех известных способов нанесения тонких пленок. Воспроизводимый на атомном уровне процесс роста позволяет получать пленки заданной с точностью до монослоя толщины, в том числе с чередованием слоев различных химических соединений. В настоящее время методом ALD синтезированы пленки оксидов (Al2O3, TiO2, ZrO2, HfO2, Ta2O5, In2O3,SnO2, ZnO, CdO,V2O5, WO3 и др.), нитридов (BN, AlN, GaN, InN, SiNx, Ta3N5, Cu3N, Zr3N4, TiN, TaN, NbN, MoN и др.), соединений АIIBVI (ZnS, CdS, ZnSe, ZnTe, CaS, SrS, BaS, CdTe, MnTe, HgTe и др.), соединений AIIIBV (GaAs, AlAs, AlP, InP, GaP, InAs), металлов ( Pt, Ir, Pd, Ag, Au, W, Cu, Co, Fe, Ni, Mo, Ta, Ti, Al, Si, Ge) и ряд других химических соединений.

МН-ALD является одним из наиболее перспективных методов в современной нанотехнологии. Синтезируемые данным методом пленки различных химических соединений используются для получения катализаторов, в микро- и оптоэлектронике, микросистемной технике, электролюминесцентных экранах, солнечной энергетике, литий-ионных аккумуляторах, коррозионностойких покрытиях, буферных слоях и ряде других применений.

В настоящее время целый ряд зарубежных фирм разрабатывает и выпускает исследовательское и промышленное оборудование для МН-ALD. Недавно начат выпуск аналогичного исследовательского оборудования и в России. Процесс синтеза полностью автоматизирован, скорость роста слоев достигает 0.3 мкм/час. Синтез проводится в условиях вакуума до 10-1 Па или в потоке инертного газа-носителя. Метод обеспечивает высокую равномерность нанесения пленок: отклонение по толщине слоя не превышает 1% по площади пластины диаметром 200 мм.

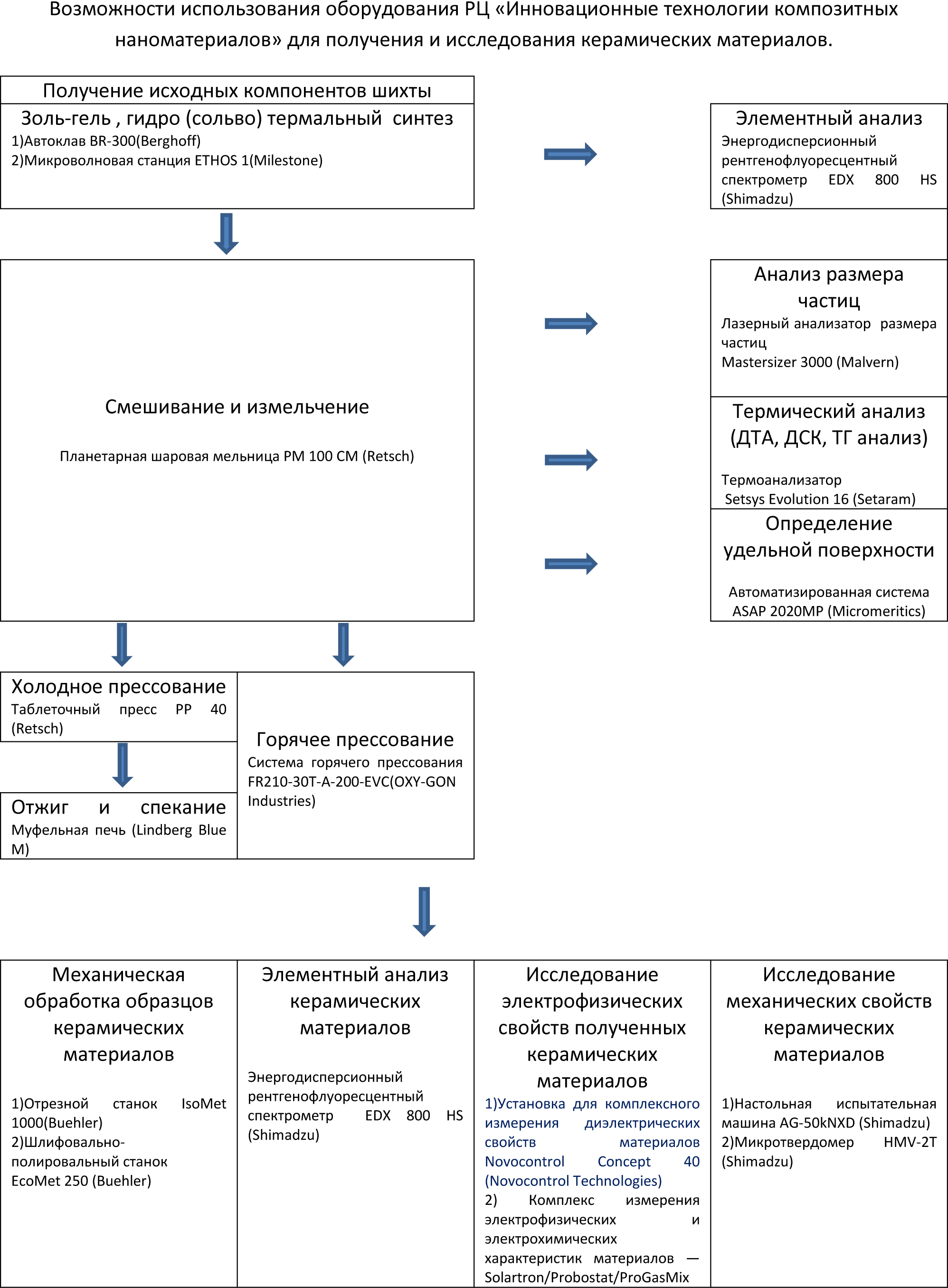

Процесс синтеза новых керамических материалов включает несколько стадий:

Оборудование ресурсного центра позволяет проводить весь цикл работ по получению керамических материалов (см. табл.).

Основным методом, используемым в ресурсном центре для получения керамических материалов, является горячее прессование

Горячее прессование – это процесс формирования материалов из порошков, сочетающий одновременно прессование и спекание порошков при температуре 0.5 - 0.8 от температуры плавления основного компонента шихты. Увеличение текучести шихты при повышенных температурах способствует получение малопористых изделий. При таких условиях сила давления формования суммируется с силой поверхностного натяжения, обусловливающей обычное спекание, вследствие чего процесс спекания под давлением значительно активизируется и сокращается.

Горячепрессованные материалы, как правило, имеют мелкозернистую структуру и обладают более высокими механическими и физическими характеристиками по сравнению с изделиями, полученными путем последовательного прессования и спекания. Указанные свойства тем выше, чем больше давление прессования

Для реализации данных процессов в РЦ ИТКН имеется система горячего прессования FR210 (компании OXY-GON Industries, Inc.). Установка позволяет проводить процесс по предварительно заданной программе с максимальным усилием до 27 тонн и температуре до 2000 С. Для прессования используются графитовые пресс-формы различных диаметров. Для предупреждения взаимодействия прессуемого порошка с материалом пресс-формы внутреннюю поверхность ее покрывают инертным составом (суспензия нитрида бора, графитовая фольга - графлекс). Для предупреждения окисления прессуемого изделия имеется возможность вакуумирования камеры или создания защитной среды (восстановительной либо инертной). Нагрев пресс-форм осуществляется вольфрамовыми элементами сопротивления, позволяющими обеспечить равномерный прогрев образца. В данном типе печей возможно с большой точностью поддерживать требуемую температуру, а также проводить нагрев и охлаждение по установленному режиму.

В настоящее время в центре проводятся работы по получению различных типов керамических материалов. Керамика на основе на основе оксидов и нитридов циркония и гафния, отличающаяся высокой жаропрочностью, химической устойчивостью, высокая прочностью и твёрдостью и низкой теплопроводностью является перспективным конструкционным и огнеупорным материалом. Керамика на основе фторидов редкоземельных и щелочноземельных материалов, имеющая высокую (регулируемую в широких пределах) ионную проводимость используется при изготовлении химических источников тока, газовых сенсорах, solid-state ionic pumps.

Метод молекулярного наслаивания (ALD – атомное послойное осаждение) позволяет проводить прецизионный синтез тонких пленок различных соединений

Получение пленок различных материалов методом распыления раствора

Гидро-

Получение керамических материалов методом горячего прессования

Получение композитных материалов